Compte tenu de cette présence permanente dans le processus de construction et de la diversité des fonctions qui en découle, il est important pour les planificateurs et les entrepreneurs de se demander en permanence si la technologie d’échafaudage utilisée peut également mettre en œuvre ces différentes tâches en fonction des besoins. Parce que l’éventail des domaines d’application est extraordinairement complexe. Assez:

- d’étaiement pour le transfert de charges superficielles ou ponctuelles de bâtiments et de composants

- sur les points d’accès pour l’aménagement vertical et horizontal des bâtiments et des bâtiments

- pour les zones de travail, de transport et de stockage pour les activités de construction, les matériaux et les outils ou pour les dispositifs de protection contre les chutes, les chutes d’objets ou les effets des intempéries.

Dans ce contexte, il convient de garder à l’esprit que les deux principaux développements de l’échafaudage système précédent, à savoir l’échafaudage à cadre et l’échafaudage modulaire, trouvent leurs origines dans les années 1960 et 1970 respectivement. Depuis lors, peu de choses ont changé en termes de logique constructive et de principe de construction. Comme en témoigne la dynamique qui prévaut par ailleurs en raison des nouvelles méthodes et techniques de construction, ce fait s’est avéré être un obstacle au développement ultérieur de la technologie des échafaudages à deux égards :

- D’une part, on observe une variété croissante de pièces et de variantes, ce qui est en contradiction avec les efforts de rationalisation dans le secteur de la construction.

- D’autre part, les exigences relatives au système en matière de sécurité au travail sont restées sous-développées. Bien que le montage, la conversion et le démontage des échafaudages, ainsi que les travaux en hauteur ultérieurs, continuent d’être parmi les activités de construction les plus dangereuses.

C’est dans ce contexte que PERI a développé un nouveau type d’échafaudage système avec son concept de système d’échafaudage modulaire.

Développement de méthodes d’échafaudage structurel

Par rapport aux constructions en bois originales de l’histoire ancienne de la construction, les constructions à colombages en fer et en acier se sont rapidement établies à l’ère industrielle. Dans les années 1920, les premiers cadres d’attelage en acier tubulaire ont été utilisés aux États-Unis, ce qui a permis une grande liberté dans leur conception géométrique, et dans les années 1930, ils sont également arrivés en Europe et ont également connu un succès rapide. Ils ont combiné un grand nombre de composants indépendants du système, principalement des tuyaux de diamètres et d’épaisseurs de paroi définis, qui sont reliés pour former une structure porteuse via différents types de raccords. Cependant, la flexibilité géométrique et la grande capacité de charge qui peuvent être obtenues par une conception appropriée présentent un inconvénient majeur : les composants ont un poids propre élevé et les connexions, généralement des accouplements, nécessitent plus d’efforts lors de l’installation. De plus, il faut plus de temps pour l’achèvement, l’approbation et le contrôle.

Dans les années 1950 et 1960, le développement et l’utilisation d’échafaudages système ont commencé, qui se caractérisent par un degré variable d’intégration des fonctions dans les composants composites. Le facteur moteur de cette deuxième phase d’innovation importante dans la technologie des échafaudages était essentiellement l’objectif d’obtenir des rendements élevés en surface et en volume dans les échafaudages en réduisant les heures de travail.

La phase de développement qui a suivi la Seconde Guerre mondiale a été caractérisée par d’immenses efforts dans la construction résidentielle, commerciale et municipale ainsi que dans la construction d’infrastructures. La pression pour rendre la construction plus rapide et plus économique a favorisé la standardisation de la technologie de construction d’une part, et la standardisation des processus de construction selon des principes organisationnels déjà connus de la production industrielle d’autre part. L’exigence sociale de l’industrie de la construction de produire en masse a surtout exercé une forte pression sur l’industrie pour innover : toute amélioration qui promettait une progression plus rapide de la construction a donc pu s’imposer rapidement sur le marché et dans la technologie de la construction.

Échafaudage système pour un travail plus efficace

Les échafaudages système, c’est-à-dire le travail avec des groupes de composants préfabriqués au lieu d’éléments individuels tels que des tuyaux et des accouplements, ont apporté exactement les impulsions requises dans la technologie des échafaudages : les tâches standard dans la construction ont pu être cartographiées plus facilement et donc planifiées plus rapidement, les temps de montage et de démontage ont pu être considérablement réduits et, avec la diminution du nombre de pièces individuelles et de connexions par mètre ou mètre carré de structures à échafauder, La sécurité de la construction a également eu tendance à augmenter.

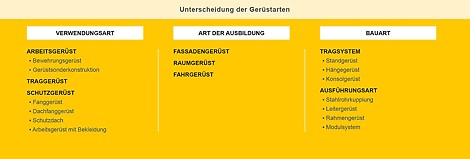

Il y a d’abord eu l’échafaudage à cadre, puis l’échafaudage modulaire : Généralement résumés sous le terme générique d’échafaudage système, les deux types d’échafaudages sont unis par le fait que les composants essentiels sont conçus comme assemblés, c’est-à-dire des composants soudés et entièrement équipés d’éléments de liaison.

En raison de leur logique de montage et de démontage simple, les échafaudages à cadre sont principalement destinés aux applications standard telles que les échafaudages de façade orientés en longueur pour les bâtiments simples où des rendements de grande surface sont nécessaires.

L’échafaudage modulaire se caractérise par des nœuds fixés de manière permanente pour l’assemblage mécanique de divers composants sur les pieds ou des structures de support verticales. D’autres composants sont des poutres horizontales et des diagonales avec les pièces de liaison correspondantes pour les nœuds. La disposition, la conception et la fonction des nœuds sont spécifiques au fabricant. En particulier, la grille des nœuds permet différentes longueurs, largeurs et hauteurs de champ.

Tous les types d’échafaudages de système conviennent en principe aussi bien comme échafaudage de façade que d’échafaudage de salle. En particulier, les échafaudages modulaires, s’ils sont construits dans une grille à petite échelle, peuvent être mieux adaptés aux structures irrégulières que les échafaudages à cadre, malgré des composants préfabriqués.

Kit d’échafaudage PERI UP

Les exigences en matière de performance des échafaudages n’ont cessé d’augmenter depuis l’introduction des échafaudages système, initialement sans qu’une courbe d’innovation correspondante dans la technologie des échafaudages

ne soit enregistrée.Ce fut l’élément déclencheur pour PERI d’investir dans le développement et la fabrication d’échafaudages fonctionnels et de protection depuis 1996 et de trouver de nouvelles solutions.

Le principe modulaire développé avec succès dans la construction de coffrages et d’étaiements devait également servir de base à un nouveau concept d’échafaudage. Outre les exigences générales en matière de stabilité, de capacité de charge et de sécurité lors du montage, de la transformation et du démontage, les objectifs suivants ont déterminé le développement de l’échafaudage du système PERI UP :

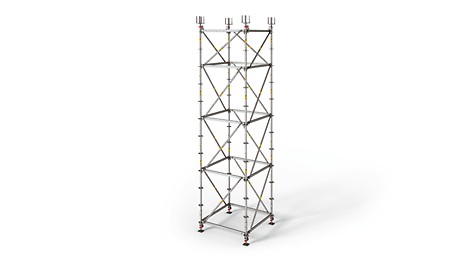

- Sa structure structurelle suit une dimension métrique de grille à petite échelle en longueur, en hauteur et en largeur afin d’obtenir une conception géométrique élevée et une flexibilité d’application

- Le nombre de composants centraux et d’éléments de liaison a été considérablement limité, tant dans les variantes que dans les composants supplémentaires

- Les composants de base combinent un ensemble optimal de fonctions en offrant des propriétés de connexion, de portance, de sécurisation et de réglage

- La conception intègre un haut degré de sécurité technique afin d’éviter ou de réduire les faiblesses connues en matière de sécurité et de protection de la santé au travail

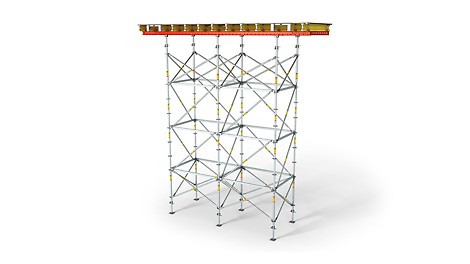

L’intégration des composants augmente la flexibilité de la carrosserie

Dans l’ensemble, ces spécifications conceptuelles ont conduit à un système modulaire qui combine idéalement un échafaudage à cadre et à module. Cela est rendu possible d’une part par un cadre vertical constamment différent. Contrairement aux cadres conventionnels, ce cadre ouvert Easy avec ses longueurs verticales asymétriques est abouté au niveau des rails supérieurs du garde-corps - cette conception est également la raison de la sécurité intégrée au système de l’installation de protection latérale avancée.

De plus, le nœud PERI Rosett est intégré de bout en bout. Il ne s’agit pas seulement de l’élément de connexion et de connexion pour les poignées verticales Flex, mais aussi d’une partie du cadre Easy. Étant donné que les tiges et les cadres verticaux ont des dimensions de hauteur identiques, ils peuvent être combinés de manière flexible à tout moment sur le plan horizontal.

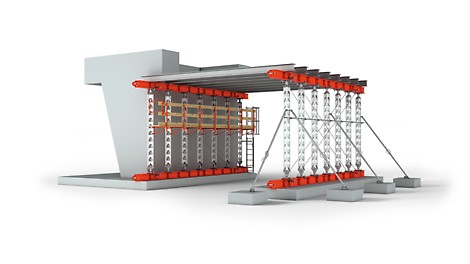

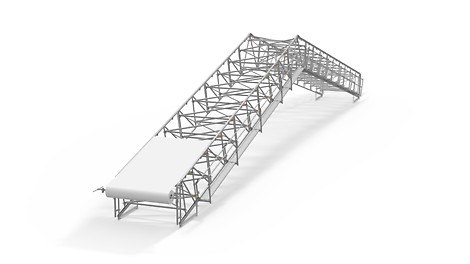

Un autre avantage structurel est la compatibilité du réseau avec les composants du kit de construction technique VARIOKIT, qui est utilisé pour les constructions lourdes. En fonction des exigences d’une structure, par exemple dans le domaine du génie civil et de la construction d’infrastructures, les composants de base des deux systèmes modulaires PERI UP et VARIOKIT peuvent également être combinés entre eux. Ces combinaisons permettent ainsi une mise en œuvre souple, sûre et rapide des constructions avec un transfert de charge limité dans le sous-sol et la structure.

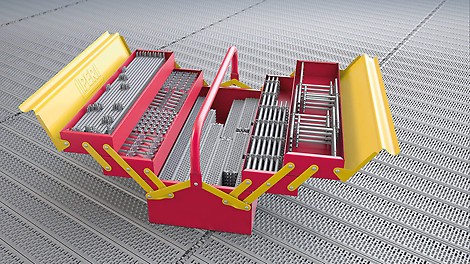

Malgré cette extension de la gamme de fonctions et des domaines d’application, le système modulaire PERI UP est remarquablement compact dans son nombre de pièces. Ceci est rendu possible par la proportion constamment élevée de composants de base dans différentes conceptions d’échafaudages – mot-clé : quota de pièces communes. L’utilisation multiple des mêmes composants du système augmente l’utilisation de leurs matériaux, ce qui permet de réduire les coûts d’investissement et d’assemblage. La forte proportion de pièces communes chez PERI UP se traduit également par des avantages supplémentaires en termes de coûts pour la planification et la logistique : les dessins de plan et les documents d’appel d’offres sont préparés plus rapidement, moins d’espace de stockage et de transport est nécessaire, les coûts d’entretien, de réparation et de remplacement sont réduits, tout comme l’effort d’organisation pour le stockage et la récupération du matériel.

Technologie de connexion optimisée et flexibilité de conception

Ici aussi, le kit d’échafaudage PERI UP poursuit ses propres solutions – à la fois dans la forme en rosace du nœud et dans le mécanisme de fixation, qui est constamment conçu pour s’auto-sécuriser lors de l’assemblage ou de l’accrochage de cadres, de diagonales, de platelages et de garde-corps.

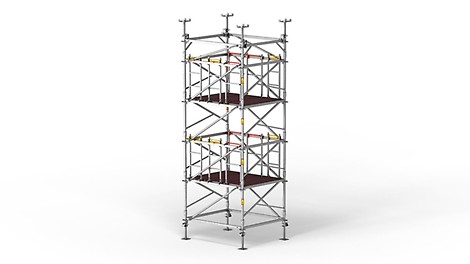

Huit connexions sont possibles directement au niveau du nœud, et des ouvertures de trous supplémentaires dans les boulons horizontaux ajoutent quatre options de connexion supplémentaires près du nœud. La connexion par boulon en forme de crochet peut être insérée facilement et avec précision dans le nœud de la rosette, même à une distance de sécurité. La cale de sécurité tombe dans l’évidement en raison de son propre poids et se verrouille automatiquement (Gravity Lock). Son mécanisme de sécurité et de verrouillage sophistiqué empêche le desserrage accidentel, par exemple en raison de chocs sur la face inférieure du boulon, et permet ainsi l’assemblage des composants individuels par 1 personne.

Étant donné que le revêtement d’échafaudage est l’élément central de la surface horizontale, l’alignement cohérent de PERI avec le système de mesure métrique a ici un effet particulièrement positif. Basée sur la norme DIN 4172 (Réglementation de mesure dans la construction de bâtiments) avec sa valeur de référence du mètre, la grille de platelage du kit d’échafaudage PERI UP est basée sur le module de base 25 cm. Voici les largeurs de terrasse – également compatibles avec la taille de référence du mètre – 1/3 mètre, 2/3 mètre et 1 mètre. Grâce à cette grille métrique cohérente des revêtements, il est toujours possible de choisir la direction d’installation la plus favorable afin de créer des surfaces de travail sûres et sans interstices. Même les impuretés peuvent être reconstruites de manière étanche. Le résultat est une flexibilité de conception géométrique qui n’a pas à craindre la comparaison avec d’autres systèmes d’échafaudage.

Santé et sécurité au travail intégrées

Ce n’est pas seulement le risque potentiel de chute lors de travaux en hauteur qui rend urgente la nécessité technique d’une action dans les échafaudages. De plus, il existe des facteurs de stress physique et psychologique causés par les exigences de travail propres à un métier. Dans les échafaudages, par exemple, des charges lourdes de transport et de manutention doivent être manipulées en permanence pendant le montage – avec une concentration et une précision élevées.

Ces conditions de travail sont encore exacerbées par les objectifs serrés en matière de délais et de coûts typiques de l’industrie de la construction.

Dans ce contexte également, le petit nombre de composants du PERI UP s’avère être un avantage. Cela s’applique aussi bien aux temps de montage purs qu’à la mise en œuvre sans problème des demandes individuelles des clients. Les deux sont également rentables pour l’équipe de montage. En effet, plus il est facile de comprendre et donc de contrôler un cadre dans le travail quotidien, plus il a un effet positif sur l’esprit d’équipe et la productivité globale du travail.

En ce qui concerne la technologie de sécurité, le système modulaire PERI UP suit un principe issu de la construction moderne d’équipements, de machines et d’installations, qui présente des parallèles évidents avec le principe TOP de la loi sur la santé et la sécurité au travail : les problèmes de sécurité doivent être résolus directement à la source du danger dans la mesure du possible. Par conséquent, les mesures de sécurité techniques priment sur les mesures de protection organisationnelles ou individuelles.

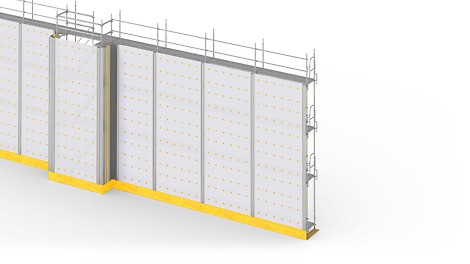

Le système d’échafaudage modulaire PERI UP montre à quel point la construction intégrée au système et la sécurité d’utilisation peuvent être avancées dans sa conception en tant qu’échafaudage de façade orienté dans la longueur. Lors du développement de l’échafaudage de façade, trois aspects liés à la sécurité ont été particulièrement importants, car les faiblesses structurelles peuvent rapidement entraîner des accidents ou des dommages à la santé : le poids des composants, la protection latérale et les revêtements d’échafaudage.

Par exemple, l’échafaudage de façade PERI UP Easy bénéficie d’avantages significatifs en termes de poids grâce à des aciers à haute résistance et à des profilés de composants adaptés et de conception différente, ce qui soulage considérablement le personnel lors du montage et du démontage. Le composant de cadre le plus lourd pour une largeur de système de 100 cm pèse 12,5 kg, tous les autres composants, à l’exception du revêtement combiné monobloc grand format, sont nettement plus légers. Du point de vue de la sécurité, il est encore plus important que, lors du montage et du démontage du cadre de base, il soit toujours monté, reconstruit et démonté à partir d’une position sûre. La position de sécurité est toujours la couche d’échafaudage qui a déjà été installée, y compris tous les équipements de sécurité tels que les rails de garde-corps sur le côté long et les garde-corps d’extrémité à l’extrémité des panneaux d’échafaudage, les surfaces de terrasse avec marchepieds et les plinthes. Tous les composants peuvent être accrochés et verrouillés par le bas avant même d’entrer dans le niveau d’échafaudage nouvellement créé. En principe, il n’y a pas tous les types de constructions auxiliaires, qui doivent être montées et retirées lors du montage en tant que composants de sécurité supplémentaires. Tous ces éléments nécessitent un temps de travail précieux pour la mise en place et le suivi. Il en va de même pour les EPI contre les chutes, qui nécessitent un soin particulier dans la préparation et l’application.

Les défauts de transport et de travail sont particulièrement souvent à l’origine d’accidents. Le système modulaire PERI UP poursuit également ici ses propres voies constructives. Comme pour les composants verticaux, les dimensions de la surface des revêtements restent également dans l’ordre métrique des mesures. Les garnitures PERI UP couvrent toujours toute la dimension de l’essieu ; Leurs longueurs se déplacent sur des grilles de 50 cm. Toutes les surfaces sont alignées les unes à côté des autres ; Il n’y a pas de risques de trébuchement en raison du décalage de hauteur, de la chaussée et des écarts de distance qui doivent être couverts par des composants supplémentaires. De plus, le platelage PERI UP est équipé d’une protection anti-soulèvement autobloquante. Immédiatement après l’insertion du revêtement, les supports intégrés saisissent le cadre rectangulaire des poutres horizontales et maintiennent le revêtement dans sa position.

Cette conception permet à l’échafaudage de rester flexible même après la construction d’origine. Au cours de la construction, les panneaux de terrasse peuvent être retirés ou réinsérés rapidement et en toute sécurité à tout moment si nécessaire – un avantage important en termes de temps et de coûts si le processus de construction nécessite le transport d’éléments de construction ou de composants végétaux à l’intérieur du bâtiment.

Planification, ingénierie et logistique de chantier

La planification et le calcul des structures d’échafaudage, en particulier dans la construction d’infrastructures et dans les projets structurellement exigeants, sont devenus une tâche complexe. Il ne s’agit pas seulement des calculs statiques nécessaires en dehors des applications dans l’exécution standard. Il s’agit par exemple de grandes structures d’infrastructure dans la construction routière, mais aussi de centrales électriques, de chantiers navals ou de solitaires architecturaux très discutés tels que les musées ou les salles de concert et les opéras. Le catalogue des tâches de la technique d’échafaudage va de l’organisation du chantier et de la coordination des corps de métier à la planification d’une transformation de la structure d’échafaudage en cours de fonctionnement, en passant par la réplique géométriquement exacte de la structure du bâtiment avec un espace de travail suffisant pour le personnel et des installations de stockage pour l’équipement et le matériel.

Un aspect de la logistique de construction qui n’a pas encore fait l’objet d’une grande attention est le flux d’informations ou le traitement de l’information comme base pour la planification, l’exécution et le contrôle de tous les processus d’entrepôt, des mouvements de matériaux et des activités de travail dans le cadre d’un projet de construction.

En conjonction avec un réseau dense de succursales, d’entrepôts et de consultants spécialisés, PERI Engineering soutient les clients d’échafaudages dans des projets exigeants avec des services de planification étendus afin d’obtenir la meilleure utilisation possible des systèmes d’échafaudage PERI dans les opérations de construction dans le respect des délais, des coûts et de la qualité.

En plus d’une documentation technique complète avec les instructions et les approbations de montage et d’utilisation associées, PERI propose aux entreprises d’échafaudage divers outils numériques – du portail en ligne myPERI aux programmes de CAO pour la planification 2D et 3D, en passant par les configurateurs basés sur le Web pour déterminer les valeurs caractéristiques des tours d’étaiement et de l’étaiement. En outre, PERI encourage la planification 5D assistée par base de données selon la méthodologie BIM. Les données de processus stockées peuvent déjà être utilisées pour des simulations afin d’identifier à l’aide de visualisations détaillées du bâtiment des problèmes qui se situent au-delà des calculs statiques, par exemple un accès restreint pendant le processus de construction.